System 5S - omówione zagadnienia:

System 5S przeważnie stosowany jest w zakładach produkcyjnych, gdzie pracownicy używają na co dzień wielu narzędzi. Jest to jednak na tyle uniwersalna metoda, że z powodzeniem można ją zastosować także w innych branżach, które zajmują się pracą biurową czy dostarczaniem usług. Głównym celem wprowadzenia metody 5S jest walka z marnotrawstwem. To, w każdej pracy będzie oznaczało co innego, jednak efekt ma być ten sam. Zwiększenie wydajności pracowników i lepsze efekty pracy. Metoda 5S jest bezpośrednio związana z Lean Management i uważana jest za jedną z kluczowych metod dbających o właściwą organizację środowiska pracy.

Czym jest system 5S?

System 5S początkowo stosowany był już dziesiątki lat temu w Japonii, jednak swoją popularność zyskał na początku lat 80. XX wieku, a rozpowszechnił go Takashi Osada. Sama nazwa pochodzi od pięciu czynności, które kolejno wykonane dadzą efekt w postaci wydajnego miejsca pracy. Pierwotna nazwa stworzona była w języku japońskim i oznacza:

- SEIRI – SORT (sortowanie)

- SEITON – SET IN ORDER(systematyka)

- SEISO – SHINE(sprzatanie)

- SEIKETSU – STANDARDIZE(standaryzacja)

- SHITSUKE – SUSTAIN(samodyscyplina)

Podczas stosowania systemu 5S ważne jest, żeby wykonywać wszystkie kroki w podanej kolejności. Każdy etap łączy się bezpośrednio z kolejnym, jest to swojego rodzaju proces. Podczas selekcji (1S) przygotowujemy przestrzeń dla systematyki(2S) posiadanych elementów, pozbywamy się tych zupełnie niepotrzebnych. Kolejny etap to sprzątanie przestrzeni(3S). Po wykonaniu trzech pierwszych kroków niezbędna jest standaryzacja procesów(4S), aby każdy wiedział jak powtórzyć przeprowadzone czynności oraz samodyscyplina(5S) do powtarzania ich.

Krok pierwszy – segregacja, sortowanie

Pierwszy etap polega na usunięciu ze stanowiska pracy niepotrzebnych elementów. Głównym wyznacznikiem podczas segregacji powinna być użyteczność danego przedmiotu. W niektórych przypadkach zakłada się także stworzenie dodatkowego miejsca na czasowe przechowywanie rzeczy, które nie kwalifikują się bezpośrednio do żadnej z grup i można uznać za możliwie potrzebne. Te należy oznaczyć odpowiednią etykietą i przechowywać przez określony czas. Jeżeli w wyznaczonym terminie nie zostaną użyte, a na danym stanowisku nie będzie odczuwalny ich brak, należy je usunąć. W miejscu pracy powinno zostać tylko to co jest potrzebne i w takiej ilości, jaka jest niezbędna.

Co zrobić z rzeczami uznanymi za zbędne na danym stanowisku?

Podczas segregacji pojawią się rzeczy, które musisz usunąć ze stanowiska pracy, jednak nie zawsze oznacza to, że nadają się one jedynie do wyrzucenia. Czasami będą to przedmioty, które powinny znaleźć się w innej lokalizacji. Jednak znajdą się także takie, które nie mają określonej lokalizacji, a ich identyfikacja będzie w danym momencie trudna. Wtedy, najlepiej skorzystać z metody czerwonych etykiet. Jest to karteczka, którą należy przyczepić na przedmiot zawierająca informacje o tym gdzie i kiedy została odnaleziona. Wszystkie przedmioty oznaczone czerwonymi kartkami powinny znaleźć się w wyznaczonym miejscu, które spełni rolę poczekalni.

Co dalej z przedmiotami pozostawionymi w poczekalni?

Popularnym podejściem jest pozostawienie przedmiotu oznaczonego czerwoną etykietą na 30 dni. Jeżeli w tym czasie nie będzie ona potrzebna w pierwotnym obszarze roboczym, to oznacza to, że jest tam zbędna. Wtedy należy ponownie rozważyć, czy przedmiot jest jedynie chwilowo nie potrzebny i czy istnieje plan na wyciągnięcie go z magazynu w przyszłości. Jeżeli tak, to może być on tam składowany. W przeciwnym wypadku należy rozważyć jego sprzedanie, recykling lub wyrzucenie. W miejscach pracy nie należy przechowywać zbędnych przedmiotów „na wszelki wypadek”, gdyż prowadzi to do chaosu.

Co zyskujemy dzięki segregacji?

Dzięki segregacji możemy wyeliminować problemy związane z nagromadzeniem niepotrzebnych rzeczy na stanowisku pracy. Choć problem ten wydaje się być niezbyt istotny, to często jest główną przyczyną marnotrawienia czasu i zasobów w firmie. Zbyt duża ilość przedmiotów w miejscu pracy utrudnia odnalezienie niezbędnego do wykonania danej czynności, wydłuża czas realizacji zadania oraz zwiększa koszty przedsiębiorstwa.

Krok drugi – systematyka

Ten krok systemu 5S polega na znalezieniu odpowiedniego miejsca dla każdej pozostawionej rzeczy. Najważniejsze jest to, aby każda rzecz była łatwo dostępna w takiej ilości, która jest niezbędna w danej chwili. Wszystkie elementy, które w danej chwili są potrzebne powinny znajdować się w zasięgu ręki. Podczas przydzielania miejsc należy je także odpowiednio i wyraźnie oznaczyć. Dzięki temu nawet osoba, która nie pracuje na co dzień na danym stanowisku, z łatwością będzie mogła je posprzątać. Główną zasadą podczas przydzielania miejsc dla poszczególnych przedmiotów powinna być przejrzystość.

W tym celu stosuje się różnego rodzaju oznaczenia wizualne, które pozwalają na szybkie zidentyfikowanie obszaru składowania danego przedmiotu. W zależności od przedsiębiorstwa mogą być to etykiety, pola, kolory czy symbole. Im prościej, tym lepiej. W zakładach produkcyjnych często stosuje się tzw. tablicę cieni. Ta metoda polega na odrysowaniu danych narzędzi na przydzielonych im miejscach na tablicy. Dzięki temu odkładanie ich z powrotem jest wręcz odruchową czynnością i nie zajmuje zbyt wiele czasu.

Co zyskujemy dzięki systematyzacji?

Systematyka pomaga wyeliminować marnotrawstwo w przedsiębiorstwie takie jak:

- zbędny ruch podczas szukania potrzebnych elementów,

- brak bezpieczeństwa pracy spowodowany chaosem na stanowisku,

- błędy i pomyłki.

Krok trzeci – sprzątanie

Po oczyszczeniu przestrzeni z niepotrzebnych elementów i przydzielenie pozostałym odpowiednich miejsc przyszedł czas na sprzątanie. Trzeci krok polega na doprowadzeniu do porządku powstałego, nowego miejsca pracy oraz na wprowadzeniu standardów, które mają na celu utrzymanie porządku. Na tym etapie konieczne jest także przydzielenie obszaru do sprzątania, za jakie odpowiada dany pracownik. Porządkowanie miejsca pracy powinno wchodzić w skład codziennych obowiązków i być wykonywane przez pracownika osobiście.

Etap sprzątania pozwala także na skontrolowanie czy poprzednie kroki zostały wykonane prawidłowo. W ciągłym ujęciu sprzątanie powinno polegać jedynie na utrzymaniu czystości, a nie sprzątaniu od zera. Jeżeli dany pracownik posiada problem z utrzymaniem czystości w swoim obszarze roboczym to należy skontrolować czy wina nie leży po stronie źle przeprowadzonych poprzednich krokach systemu 5S.

Dlaczego każdy pracownik powinien sprzątać osobiście swoje miejsce pracy?

Głównym celem wyznaczenia obszarów, za które dany pracownik jest odpowiedzialny, nie jest dołożenie mu obowiązków. Takie rozwiązanie ma głębszy sens. Kiedy dany pracownik sprząta swoje stanowiska codziennie, to dokładnie je poznaje. Wie, kiedy występują jakieś anomalie i może je szybciej wykryć. To z kolei daje nadzieje na ich szybszą naprawę.

Ciekawym sposobem na zachęcenie pracowników do dbania o dane stanowisko pracy jest jego odnowienie, wymiana narzędzi. O nowe rzeczy dba się chętniej, a dodatkowo krok ten pomaga wzbudzić w pracowniku poczucie własności.

Krok czwarty – standaryzacja

Standaryzacja sprawia, że poprzednie kroki, które same w sobie są krótkotrwałą czynnością, stają się procesem. Polega po prostu na opisaniu całego postępowania, które do ten pory zostało wykonane i wprowadzeniu pewnych standardów jego wykonywania. Na tym etapie niezbędne jest stworzenie dokładnych instrukcji, które pozwolą na odtworzenie poszczególnych czynności wykonywanych wcześniej. Należy w nich zawrzeć także zakres czynności, który powinien wykonywać każdy z pracowników. Wszystkie instrukcje powinny być jasne, czytelne i przejrzyste. Dzięki temu nowy pracownik, który przejmie dane stanowisko pracy będzie mógł bez problemów się na nim odnaleźć.

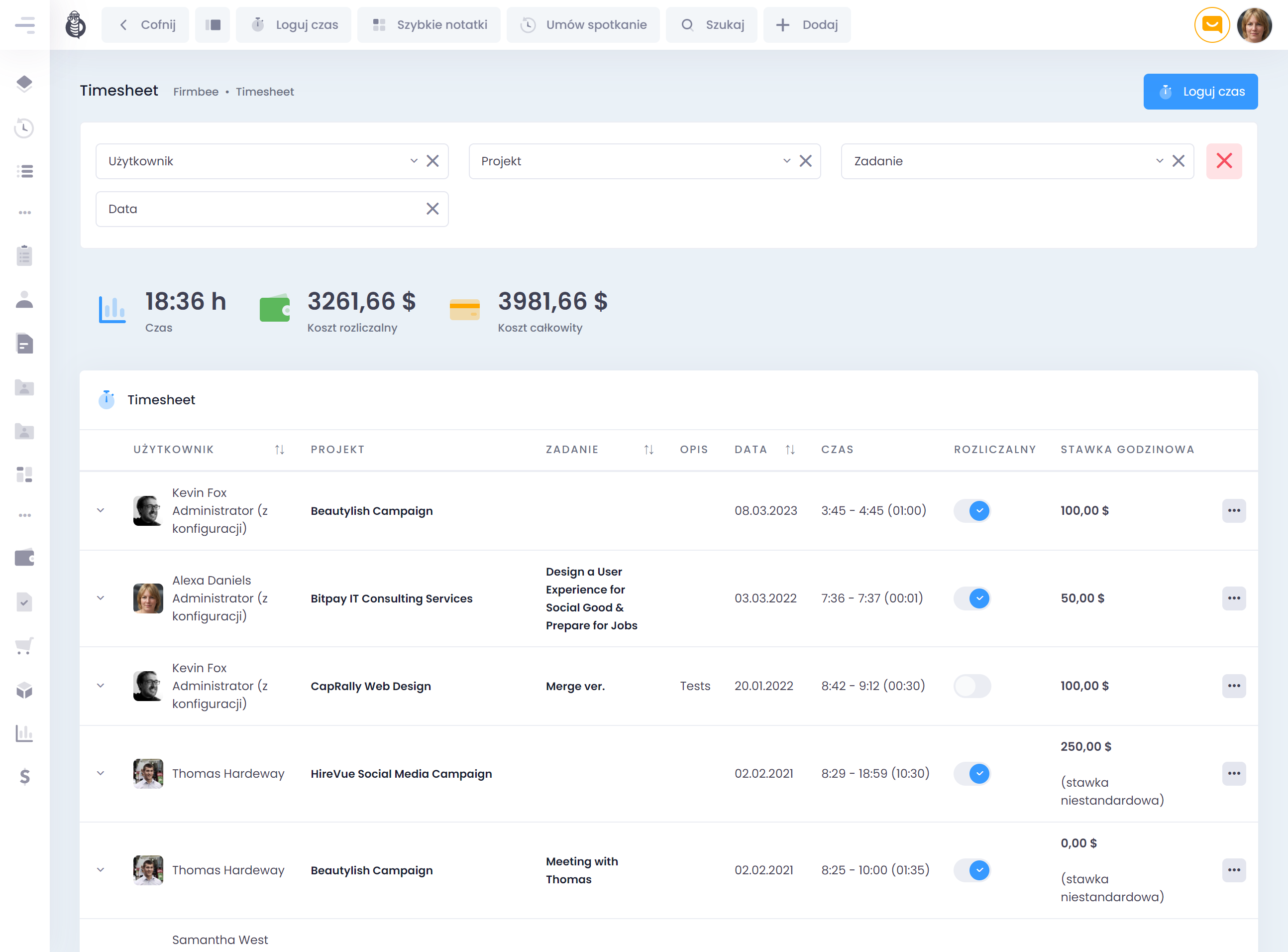

Gotowe instrukcje możesz łatwo udostępnić wszystkim zainteresowanym, przesyłając je jako dokument do danego projektu w Firmbee. Dzięki temu, każdy z członków zespołu zyska wgląd w plik, a nowi pracownicy będą mieli do niego dostęp już na etapie wdrażania się i przez cały okres zatrudnienia. Dodatkowo podczas sporządzania instrukcji i rutynowego dbania o miejsce pracy, pracownicy mogą logować czas poświęcony na to zadanie, co pozwala kontrolować, czy obowiązek ten nie jest zbyt czasochłonny (a jeśli tak to warto zastanowić się, dlaczego).

Krok piąty – samodyscyplina

Wykonanie poprzednich kroków wzbudza w pracownikach satysfakcję. Są one od razu widoczne i sprawiają, że rzeczywiście pracuje się lepiej. Jednak bez zachowania odpowiedniej dyscypliny, złe nawyki mogą powrócić. To element szczególnie istotny, gdyż wyrabianie nowych nawyków to często długotrwały proces. To moment, w którym ważne jest uświadomienie pracowników, że system 5S to nie jednorazowa akcja, a metoda, która ma sens jedynie w ujęciu procesowym.

Narzędzia wspierające samodyscyplinę

Ostatni etap systemu 5S to jeden z najtrudniejszych do osiągnięcia, gdyż chodzi w nim o zmianę w kulturze organizacyjnej przedsiębiorstwa oraz zmianę bezpośrednio w każdym pracowniku. Dlatego właśnie szczególnie ważne jest korzystanie z narzędzi, które mają na celu wsparcie tego procesu. Jednym z najczęściej wykorzystywanych jest audyt stanowisk pracy. Regularnie przeprowadzane pozwalają na szybkie wykrycie nieprawidłowości i wyeliminowanie ich. Wyniki wpisywane na karcie audytowej nie tylko pozwalają na wykrycie problemu, ale także stanowią motywację dla pracownika do osiągnięcia jak najlepszego rezultatu.

Jako narzędzia wspierające często wykorzystuje się także inne metody takie jak:

- wizualna prezentacja zdjęć stanowisk bez wprowadzonego systemu 5S i po zmianach

- zwiedzanie innych działów przez pracowników

- wsparcie kadry zarządzającej

- ocena wydajności pracowników, tablica wyników

System 5S to proces, więc po wykonaniu tego kroku konieczne jest przejście ponownie do 1S. Należy jednak pamiętać, że raz przyjęte normy i zasady mogą ulec zmianie. Ciągłe doskonalenie to główna zasada Lean Management.

System 5S – jakie niesie korzyści?

Z pewnością dla każdego przedsiębiorstwa korzyści jakie niesie system 5S będą one trochę inne, tak samo jak powody, dla których został wprowadzony system 5S. Jednak można określić pewne standardowe korzyści.

- lepsza organizacja stanowisk pracy

- lepsze wykorzystanie czasu przez pracowników

- podniesienie standardów bezpieczeństwa

- wyższa identyfikacja pracowników z przedsiębiorstwem

- podniesienie jakości usług (produktów)

- zmniejszenie marnotrawstwa

- wprowadzenie standardów, które ułatwiają pracę

- zwiększenie kreatywności pracowników.

Podsumowanie

5S jest narzędziem, które niesie ze sobą wiele korzyści nie tylko dla samego przedsiębiorstwa, ale także bezpośrednio dla pracownika. Jest to metoda, która pozwala na zwiększenie stabilności pracy i zmianę atmosfery w miejscu pracy na lepszą. Dzięki temu pracownik może skupić się na wykonywaniu zadań i nie musi zajmować się kwestiami organizacyjnymi, które to utrudniały. System 5S stanowi duży potencjał do wprowadzenia zmian w przedsiębiorstwie przy zaangażowaniu tak naprawdę niewielu środków. Najważniejsza jest dobra motywacja i zaangażowanie wszystkich pracowników.

Przeczytaj także: Work-life-integration – czym jest nowy trend?

Jeśli podobają Ci się treści, które tworzymy, sprawdź również: Facebook, Twitter, LinkedIn, Instagram, YouTube, Pinterest, TikTok.

Autor: Karolina Berecka

Karolina, jako project menadżerka jest ekspertem w poszukiwaniu nowych metod projektowania najlepszego systemu przepływu pracy i optymalizacji procesów. Jej umiejętności organizacyjne i zdolność do pracy pod presją czasu sprawiają, że jest najlepszą osobą do zamieniania skomplikowanych projektów w rzeczywistość.